光刻机技术原理与发展趋势

光刻机是芯片制造的核心设备之一,按照用途可以分为好几种:有用于生产芯片的光刻机;有用于封装的光刻机;还有用于LED制造领域的投影光刻机。用于生产芯片的光刻机是中国在半导体设备制造上最大的短板,国内晶圆厂所需的高端光刻机完全依赖进口。

先说说一般的“冲印照片”的过程。假设拍的是风景,胶片上会有曝光痕迹,先要在暗室里显影,让风景在胶片上显示出来。然后在红光下通过放大机,把胶片上的风景投射到相纸上,让相纸曝光。再通过相纸的显影、定影、烘干得到最终的照片。除了风景之外,“照片冲印”需要有胶片,有光源、放大机、相纸。

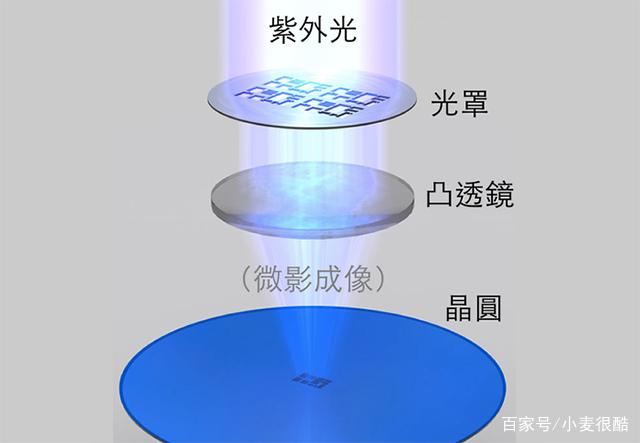

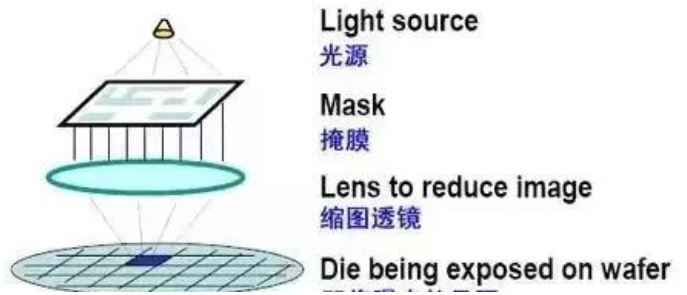

光刻机制作芯片的过程,基本和“冲印照片”一样。在光刻机中,“风景”就是设计好的集成电路图(IC),“胶片”就是一块石英板(光罩),用来记录集成电路图,“相纸”就是硅晶圆,“放大机”就相当于光刻机。所不同的是,洗照片是放大,把小胶片放大到相纸上,光刻机是缩小,把电路图缩小到晶圆上。

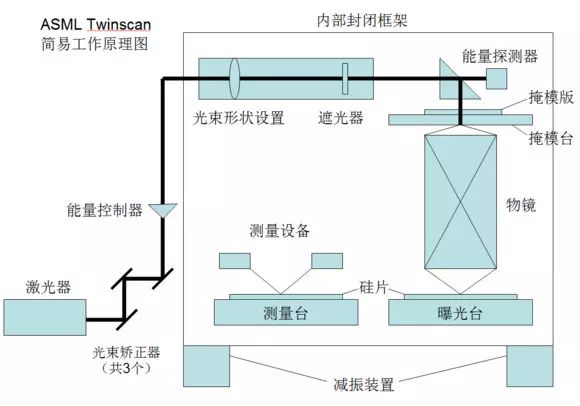

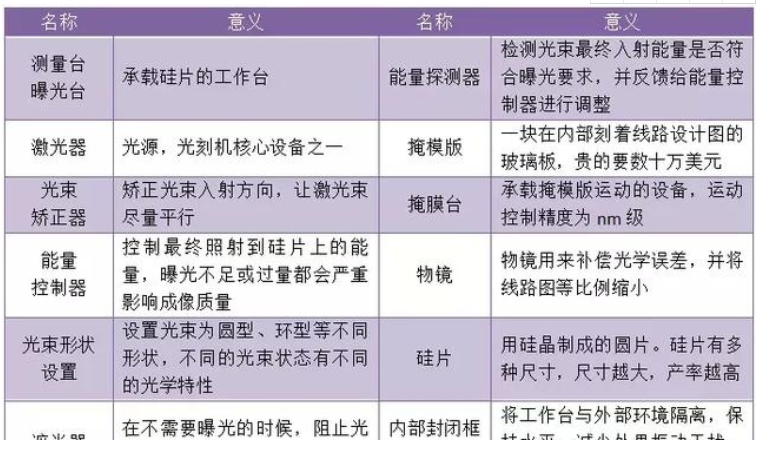

光刻机的原理虽然简单,但对精度的要求极其地高。7纳米什么概念?1颗原子的大小是0.1纳米,7纳米就是70个原子。所以EUV光刻过程是在真空环境下进行的,因为空气分子也会干扰EUV光线。而且机械的动作精度度以皮米计(万亿分之一米)。光刻机上反射镜是核心部件,反射镜的精度以皮米计(万亿分之一米)。ASML总裁曾说过,如果反射镜面积有德国那么大(大概是山东、河南两省面积之和),最高的突起不能超过1厘米。

准分子激光(Excimer laser),利用电子束激发惰性气体和卤素气体结合形成的气体分子,向基态跃迁时所产生激光,特色是方向性强、波长纯度高、输出功率大,例如 KrF (248 nm)、 ArF(193 nm)和 F2(157 nm)等。

使用 193 nm ArF光源的干法光刻机,其光刻工艺节点可达 45 nm,采用浸没式与光学邻近效应矫正等技术后,其极限光刻工艺节点可达 28 nm。

光刻机光刻的工作原理也是类似,如下图所示,光源通过掩膜版照射到附有一层光刻胶薄膜的基片表面,引起曝光区域的光刻胶发生化学反应,再通过显影技术溶解去除曝光区域或未曝光区域的光刻胶(前者称正性光刻胶,后者称负性光刻胶),使掩膜版上的图形被复制到光刻胶薄膜上,最后通过刻蚀技术将图形转移到基片上。

光刻机根据用途的不同,可以分为用于生产芯片、用于封装和用于LED制造。

按照光源和发展前后,依次可分为紫外光源(UV)、深紫外光源(DUV)、极紫外光源(EUV)。按照发展轨迹,最早的光刻机光源即为汞灯产生的紫外光源(UV)。之后行业领域内采用准分子激光的深紫外光源(DUV),将波长进一步缩小到ArF的193 nm。由于遇到了技术发展障碍,ArF加浸入技术成为主流。浸入技术是指让镜头和硅片之间的空间浸泡于液体之中。由于液体的折射率大于1,使得激光的实际波长会大幅度缩小。目前主流采用的纯净水的折射率为1.44,所以ArF加浸入技术实际等效的波长为193 nm/1.44=134 nm。从而实现更高的分辨率。由于157 nm波长的光线不能穿透纯净水,无法和浸入技术结合。因此,准分子激光光源只发展到了ArF。其后,为了提供波长更短的光源,极紫外光源(EUV)为业界采用。目前主要采用的办法是将二氧化碳激光照射在锡等靶材上,激发出13.5 nm的光子,作为光刻机光源。

制程工艺尺寸进化到 22 nm,已经超越浸没式 DUV 的蚀刻精度,于是行业开始导入两次图形曝光工艺,以间接方式来制作线路;即不直接曝光管线部分,而是先曝光出两侧管壁,间接形成线路区域。两次曝光虽然能制作比光源精度更高的集成电路,但副作用是光刻次数与掩模数量大增,造成成本上升及生产周期延长,所以波长更短、精度更高的光源,才是提升制程能力的关键。对于使用浸没式+两次图形曝光的 ArF光刻机,工艺节点的极限是 10 nm。 EUV光刻机可望使工艺制程继续延伸到 7 nm与 5 nm。

光刻机按照曝光方式可分为接触式光刻、直写式光刻、投影式光刻。接近或接触式光刻通过无限靠近,复制掩模板上的图案;直写式光刻是将光束聚焦为一点,通过运动工件台或镜头扫描实现任意图形加工。投影式光刻光刻因其高效率、无损伤的优点,是集成电路主流光刻技术。实际上,我们可以将投影式光刻想象为胶片摄影。胶片摄影是通过按下快门,光线通过镜头投射到胶卷上并曝光。之后通过“洗照片”,即将胶卷在显影液中浸泡,得到图像。

EUV工艺聚集了多个领域的顶尖技术。 EUV要具备量产性,有几个技术瓶颈必须克服;首先在光源上。极紫外光的波长为 13.5nm,这种光容易被包括镜头玻璃内的材料吸收,所以需要使用反射镜来代替透镜;普通打磨镜面的反射率还不够高,必须使用布拉格反射器(Bragg reflector,一种复式镜面设计,可以将多层的反射集中成单一反射)。

此外,气体也会吸收 EUV并影响折射率,所以腔体内必须采用真空系统。为了解决 EUV的光源问题,2012年 10月,阿斯麦斥资 19.5亿欧元,收购其关键的光学技术提供商 Cymer,加速极紫外光(EUV)相关技术的开发。公司 2017年的 EUV设备 NXE 3400B,成功提高光源功率与精度,实现约 13纳米的线宽,并且采用磁悬浮系统来加速掩模及工作台,预期吞吐量可达每小时 125片晶圆,微影迭对(overlays)误差容许度在 3纳米以内。

一台EUV光刻机重达180吨,超过10万个零件,需要40个集装箱运输,安装调试都要超过一年时间。

参考链接